В последние годы отрасль производства крупногабаритных штампов столкнулась с актуальными вызовами, связанными с повышением производственной эффективности и гарантией высококачественного результата. В условиях растущей конкуренции и необходимости сокращения сроков исполнения, предприятия ищут технологические решения, способные обеспечить стабильность процессов и снизить издержки. Одним из таких решений стала высокоточная фрезерная обработка на числовом программном управлении, в частности, с применением современных портальных фрезерных станков серии DC1520.

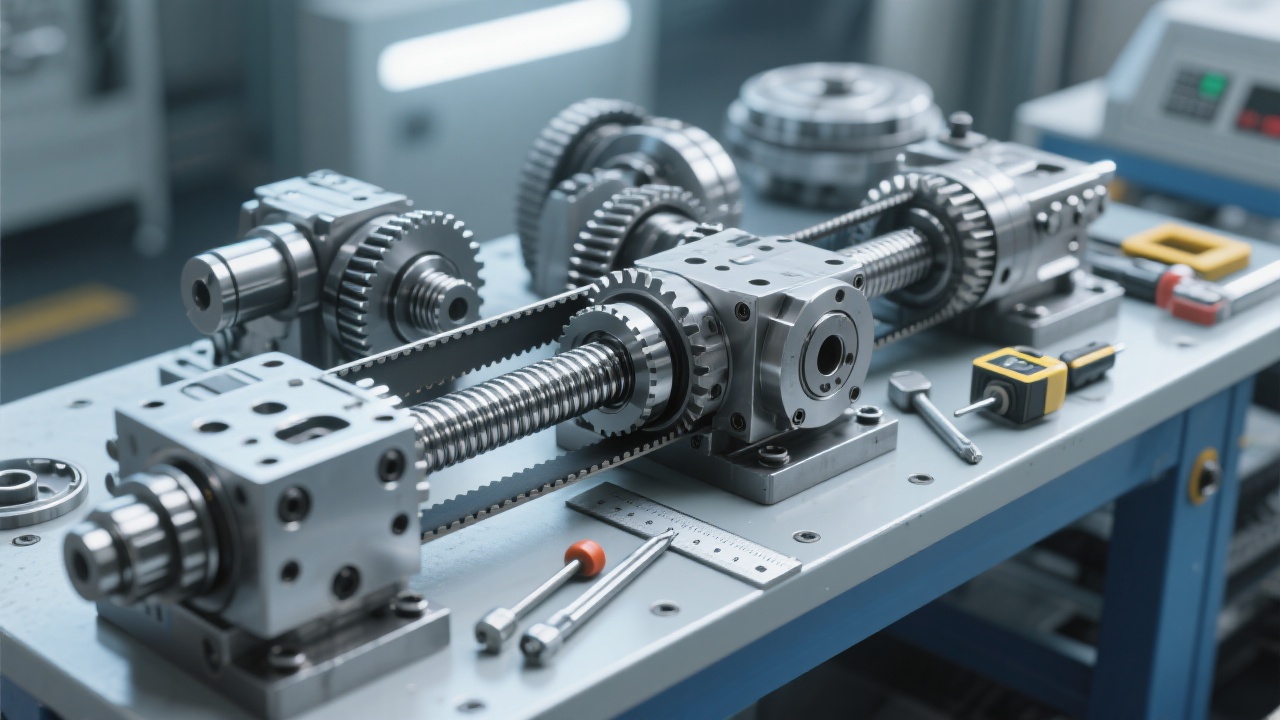

Модель DC1520 выделяется уникальной конструкцией с трёхкоординатным перемещением по осям X, Y и Z с рабочим ходом 1500 × 2000 × 720 мм, что позволяет обрабатывать крупногабаритные изделия с высокой точностью. Высокая жесткость конструкции снижает вибрации и деформации в процессе обработки, увеличивая стабильность размеров и качества поверхности. Благодаря внедрению передовых систем ЧПУ и инновационных механизмов шпинделя обеспечивается точность позиционирования до ±0,005 мм и высокая повторяемость.

| Параметр | Значение | Примечание |

|---|---|---|

| Рабочий ход (X × Y × Z), мм | 1500 × 2000 × 720 | Подходит для крупногабаритных штампов |

| Точность позиционирования, мм | ±0,005 | Ключевой фактор качества обработки |

| Максимальная скорость шпинделя, об/мин | 8000 | Обеспечивает высокой производительности резки |

| Жесткость конструкции | Высокая | Минимизирует вибрации при обработке тяжёлых заготовок |

Высокая точность позиционирования и жесткость станка DC1520 существенно снижают отклонения размеров и повышают качество поверхности готового штампа, что особенно критично при изготовлении сложных форм с допусками до ±0,01 мм. Внедрение такого оборудования позволяет сократить необходимость последующей доводки и коррекции, что в среднем экономит до 25% времени производственного цикла.

Кроме того, жёсткость конструкции снижает механические колебания, предотвращая преждевременный износ инструмента и снижая вероятность брака, что положительно сказывается на себестоимости продукции и увеличении срока службы оборудования.

Использование DC1520 позволяет вести более эффективное планирование производственных процессов. По данным наших клиентов, внедрение данного станка привело к снижению производственных затрат на 15-20% за счёт уменьшения времени обработки и брака. Быстрая переналадка и лёгкость интеграции в существующие производственные линии способствуют адаптации к меняющимся требованиям рынка.

Для компаний, которые работают в сегменте автомобильной промышленности и аэрокосмической отрасли, где качество и точность напрямую влияют на безопасность и эксплуатационные характеристики продукции, DC1520 становится стратегическим активом, способствующим удержанию и расширению доли рынка.

Одним из наших клиентов – крупным производителем пресс-форм для автомобильных компонентов из Германии – удалось благодаря DC1520 снизить среднее время обработки одной крупногабаритной детали с 25 до 18 часов, а уровень брака упал с 8% до менее 1,5%. Это позволило увеличить объём выпускаемой продукции на 12% без необходимости расширения производственных площадей и нанимать дополнительный персонал.

В результате, компания отметила как финансовый выигрыш, так и укрепление репутации в отрасли за счёт постоянного повышения качества и надежности выпускаемых изделий.

Подводя итог, можно отметить, что DC1520 — это высокотехнологичное решение для предприятий, стремящихся к повышению производственной эффективности и оптимизации качества продукции в сегменте крупногабаритных штампов. Технические преимущества в сочетании с доказанной экономической выгодой делают данный станок инвестиционно привлекательным инструментом, способным значительно повысить конкурентоспособность компании на международном рынке.

Хотите узнать, как DC1520 может увеличить эффективность вашего производства? Получите персональную консультацию и реальные примеры внедрения прямо сейчас