随着制造业迈向高精度与大批量的融合发展,企业在生产配套过程中面临着设备稳定性不足、协同难题以及生产效率低下等挑战。大型工作台数控铣床GV2040凭借其创新的双柱大行程设计,为汽车零部件、航空航天、模具制造、发动机加工及家电行业,提供了兼顾高效与稳定的多领域配套生产解决方案。本篇内容将深入剖析GV2040的设计优势及其对生产体系的深远影响,助力企业实现生产升级。

在现代制造业中,不同行业的零部件设计复杂度和生产批量存在显著差异,导致设备对行程范围、精度及稳定性需求极高。尤其是汽车和航空航天行业,精度误差需控制在±0.005毫米内;模具及发动机零件批量生产则要求设备具备极强的重复定位能力与长期稳定性。传统单柱铣床难以满足跨行业多工件生产的需求,生产线常出现因设备行程受限或振动引起的零件公差超标,进而导致产品返工率升高,整体生产效率下降。

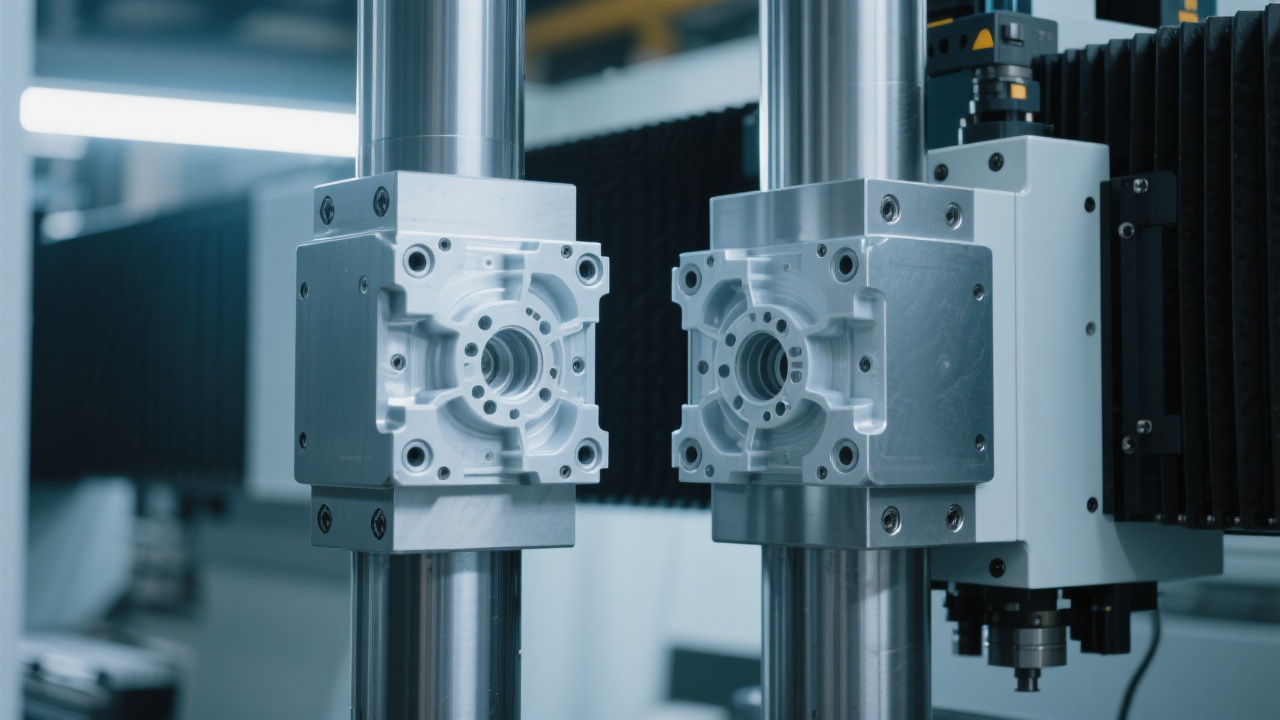

GV2040采用双柱结构,跨度大幅增厚,行程扩展至2040毫米的超大工作空间,在保证设备刚性和稳定性的同时,极大满足多工件的批量加工需求。

| 技术参数 | GV2040数值 | 行业标准参考 |

|---|---|---|

| 最大行程长度 | 2040 mm | 一般1500 mm - 1800 mm |

| 重复定位精度 | ±0.003 mm | ±0.005 mm以下 |

| 设备刚性提升 | 增强30% | 行业普遍不足 |

双柱支持结构通过有效分散切削力,减少工作台振动,提升了加工稳定性,同时大行程设计保障大尺寸零件以及多批次多层工件的高效完成。此设计不仅令GV2040在精密度上达成行业领先,也使其在连续高负荷生产时表现出卓越的耐用性。

汽车零部件制造商通过引入GV2040,实现了发动机缸体加工工序的生产效率提升25%,零件合格率提升至98.7%。航空航天领域中,一家关键铝合金模具供应商,依赖GV2040的稳定加工精准度,缩短了模具制造周期30%,同时大幅降低返工率。

此外,家电行业客户利用GV2040的多工序协同加工能力,成功整合多种零件一次成型,减少设备间切换时间,整体生产效率提升20%以上。

稳定性和精准度是高效生产和高质量输出的基石。GV2040采用高强度铸铁底座与精密导轨系统,配套智能冷却及抗振动方案,实现长时间工序的稳定运行。此外,PLC智能控制模块与先进的数字伺服系统相结合,确保加工过程中的路径精度与动态响应,降低人为误差。

根据客户反馈统计,使用GV2040设备后,生产线设备综合故障率下降了15%,维护周期延长了20%,显著降低了企业运营风险和维护成本。

工业4.0趋势下,GV2040预留了多种智能互联接口,支持远程监控与数据分析,便于企业实时掌控生产状况,快速响应市场变化。其适应多行业切削需求的模块化设计,使其可根据不同工艺需求,迅速切换加工参数,确保企业在竞争日益激烈的全球市场中保持领先优势。

想了解GV2040如何帮助您的生产线实现高效稳定升级?马上咨询专业技术团队,预约设备演示!