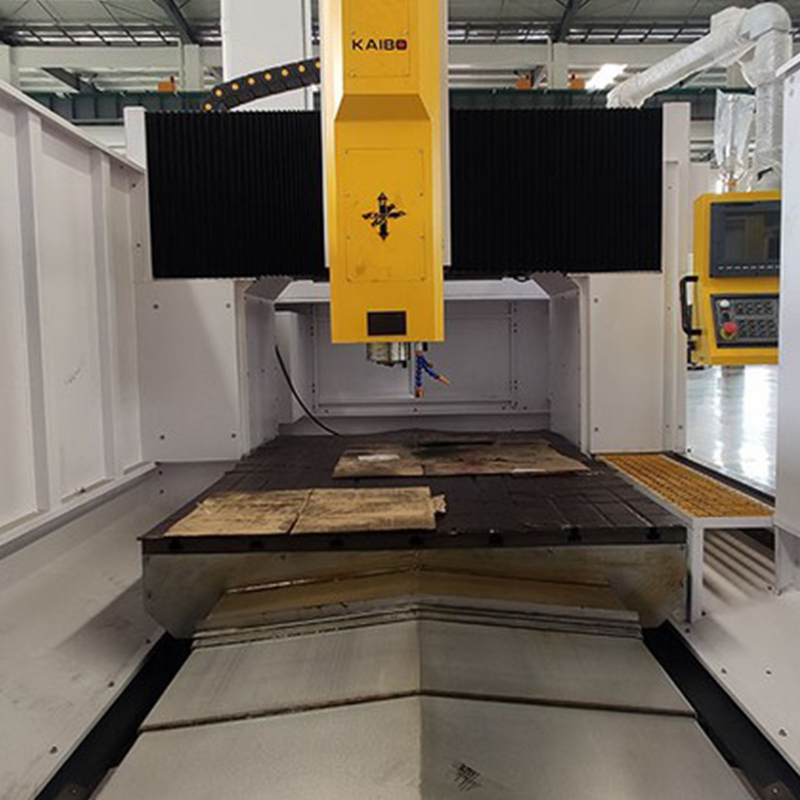

在塑料模具制造领域,大型模具加工因其复杂结构和高精度要求,常面临诸多挑战:加工稳定性不足,加工精度难以保障,以及设备寿命受限等难题。这些问题直接影响生产效率和模具质量,令企业在设备采购上尤为谨慎。针对这一痛点,DC1317大型重型数控铣床应运而生,专为高要求大型模具设计,凭借卓越性能成为业内关注焦点。

大型模具刀具行程长,结构复杂,要求设备具备极高的刚性和稳定性, 抗振动能力强,且需保障连续加工时精度不变形。一般传统设备在加工时容易产生微振、热变形,导致尺寸偏差,重复加工率高,造成材料浪费和生产延误。除此之外,重型模具加工对设备传动系统的平稳性与耐磨性提出了更高要求,否则会加速零部件磨损,增加维护成本。

| 技术特点 | 优势及客户价值 |

|---|---|

| 双柱结构 & 高刚性机身 | 采用加厚重型铸铁制造,机身重达5吨以上,极大提升抗振动和结构稳定性,减少加工变形,延长设备寿命达15%以上。 |

| 大行程设计(X轴≥1700mm) | 满足超大型模具加工需求,改善模具切割范围,减少分段加工次数,累计提升生产效率20%。 |

| 优化传动系统 | 精密导轨及丝杠搭配高响应伺服系统,使动力传递更平稳,振动降低30%,加工表面粗糙度达Ra0.8微米。 |

以上技术让DC1317不仅在精度上达到了±0.01mm以内的严格标准,更在实际生产中体现出卓越的稳定性和耐用性。其重型设计减少了设备停机维护频次,以年为周期的持续使用效率提升,大幅降低企业整体运营成本。

来自某大型汽车模具制造厂的实际应用数据显示,采用DC1317后,模具加工周期缩短了约18%,废品率由之前的3.5%下降到1.2%。客户反馈,设备的稳定性显著降低了工序重检需求,工人操作负担减轻,间接提升了整体生产环境安全性。此外,设备的易操作界面让新手熟练周期缩短了约30%,快速融入生产线。

对比市场上相似规格的数控铣床,DC1317在以下几方面表现优异:

我们欢迎您分享在大型塑料模具加工过程中遇到的具体难题,是否为加工周期长、设备维护频繁或者精度控制困扰?让我们帮助您找到最适合的解决方案,联合经验丰富的工程团队,共同推动模具加工工艺升级。