在大型模具生产领域,一直存在着诸多普遍且关键的难题。加工精度不足是首要问题,统计显示,传统设备在大型模具加工时,精度误差可能达到±0.05mm甚至更高,这直接导致产品次品率上升,平均次品率可达15% - 20%。生产效率低下也是制约因素,传统铣床每小时加工的有效工时可能仅为3 - 4小时,大量时间浪费在设备调整和等待上。此外,设备行程受限,很多传统设备的X/Y轴行程不足2000mm,无法满足大型模具的整体加工需求,常常需要分块加工后再拼接,不仅增加了加工难度,还降低了整体精度和生产效率。

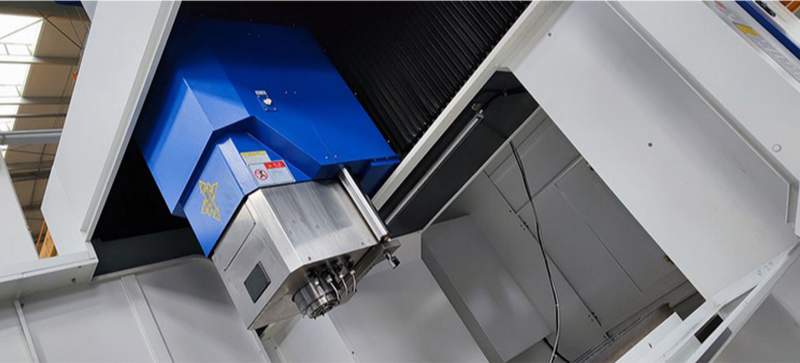

DC1317数控铣床作为一款专为大型重型塑胶模具设计的大型双柱数控铣削中心,其设计理念就是针对大型模具生产的难题进行突破。在核心技术优势方面,它的传动系统稳定性极高,采用了先进的滚珠丝杠传动技术,相比传统的传动方式,传动效率提高了30%以上,传动平稳性提升了40%,能有效减少震动和误差,保障加工精度。

该铣床拥有高刚性机身结构,机身重量达20吨,如同一个坚固的堡垒,为加工提供了坚实的基础。这种高刚性结构使得设备在高速加工时不易变形,能够承受更大的切削力,从而保证了加工的稳定性和精度。同时,其大行程设计,X轴行程达3000mm,Y轴行程达1700mm,能够一次性完成大型模具的整体加工,避免了分块加工带来的问题。

通过实际数据和客户案例,我们可以更直观地看到DC1317数控铣床的成效。在某大型塑料模具制造企业的应用中,使用DC1317数控铣床后,模具加工精度误差控制在±0.01mm以内,次品率降低至3%以下。加工效率大幅提升,每小时有效加工工时提高到6 - 7小时,整体生产效率提升了60%以上。

该企业负责人表示:“自从引入DC1317数控铣床,我们的生产状况得到了极大改善。以前需要一周才能完成的大型模具,现在三天就能交付,而且产品质量有了质的飞跃,客户满意度大幅提高。”另一家企业也反馈,使用该设备后,模具表面粗糙度达到了Ra0.8μm,相比之前的Ra1.6μm有了显著提升,产品在市场上更具竞争力。

众多客户对DC1317数控铣床给予了高度评价。一位客户说:“DC1317数控铣床就像我们生产线上的超级战士,它的高刚性和大行程设计,让我们可以放心地承接各种大型模具订单,再也不用担心加工精度和行程问题。”还有客户表示:“这款设备的稳定性和效率是我们选择它的关键,使用它之后,我们的生产成本降低了20%以上,利润空间大幅提升。”

DC1317数控铣床凭借其卓越的性能和实际成效,成为提升大型模具生产水平的理想之选。它助力大型模具生产提质增效,帮助企业在市场竞争中脱颖而出。如果您也想实现更高效更优质的大型模具加工,不妨深入了解DC1317数控铣床。