在汽车零件制造等行业,对于铣床的高速加工精度要求极高。DC1417 汽车零件数控铣床凭借其先进的数控系统,成为了高效、可靠生产的关键保障。接下来,我们将深入剖析该铣床的数控系统如何支撑高速加工下的稳定性与精度。

DC1417 的数控系统对进给速度、加减速响应和路径平滑性有着精准的调控机制。在进给速度方面,该系统能够根据不同的加工需求,精确地调整铣床的进给速度,最高可达到 20m/min,确保在高速加工过程中也能保持稳定。对于加减速响应,系统能够快速而平稳地实现加减速,响应时间小于 0.1 秒,大大提高了加工效率。在路径平滑性上,通过先进的运动控制算法,能够使刀具的运动路径更加平滑,减少了加工过程中的振动和误差。例如,在复杂曲面铣削时,能够精确地按照预设路径进行加工,保证了曲面的精度和质量。

结合实际加工场景,如复杂曲面铣削,DC1417 的数控系统展现出了强大的精度维持能力。在加工复杂曲面时,传统铣床往往容易出现精度偏差,而 DC1417 凭借其先进的数控系统,能够实时进行误差补偿。其定位精度可达到±0.01mm,重复定位精度达到±0.005mm,能够确保复杂曲面的加工精度。以下是一个对比表格,展示了 DC1417 与传统铣床在复杂曲面铣削中的精度差异:

| 指标 | DC1417 | 传统铣床 |

|---|---|---|

| 定位精度 | ±0.01mm | ±0.05mm |

| 重复定位精度 | ±0.005mm | ±0.02mm |

对比传统控制系统,DC1417 的数控系统具有明显的先进性与可靠性。传统控制系统在高速加工时,往往难以保证精度和稳定性,容易出现加工误差和设备故障。而 DC1417 的数控系统采用了实时误差补偿技术,能够在加工过程中实时监测并补偿误差,大大提高了加工精度和稳定性。此外,该系统还具有更高的可靠性,平均无故障工作时间达到 5000 小时以上,为企业的长期稳定生产提供了保障。

为了进一步验证 DC1417 的效果,我们引入了一些客户案例和数据。某汽车零部件制造企业在使用 DC1417 铣床后,产品的废品率从原来的 5%降低到了 1%,生产效率提高了 30%。这充分说明了 DC1417 能够为企业带来显著的经济效益。

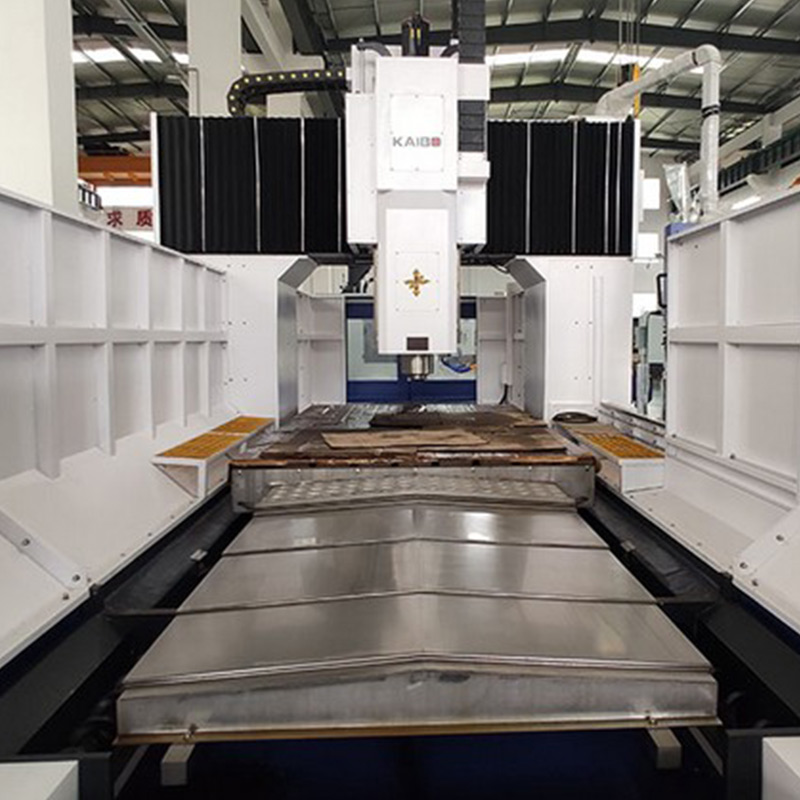

DC1417 的结构设计与数控系统协同工作,展现出了整体优势。其龙门式结构设计,具有更高的刚性和稳定性,能够更好地配合数控系统的高精度控制。在加工重型模具时,能够承受更大的切削力,保证了加工的精度和质量。这种协同工作的方式,强化了产品的价值认知,让每一次高速切削都精准如一,为企业的批量生产注入了稳定动力。

DC1417 汽车零件数控铣床通过先进的数控系统,在高速加工中实现了高精度控制,为制造业企业的长期稳定生产提供了有力保障。如果您对 DC1417 铣床感兴趣,想了解更多关于它的信息,欢迎点击 这里 。同时,您对 DC1417 铣床还有哪些疑问或想法呢?欢迎在留言区留言讨论。