在大型模具生产领域,一直以来都面临着诸多挑战。精度差是一个突出问题,传统的加工设备在处理大型模具时,很难保证各个部位的尺寸精度达到理想标准,这就导致了模具在后续使用过程中可能出现配合不良等问题。效率低下也是困扰行业的一大难题,复杂的加工工序和缓慢的加工速度使得生产周期延长,企业的生产成本大幅增加。此外,无法进行全尺寸加工也是一个常见的痛点,一些大型模具的复杂结构和超大尺寸超出了普通加工设备的能力范围,导致模具无法完整成型。

DC1317大型双柱数控铣削中心采用了先进的传动系统,能够实现平稳的传动。这一特点使得设备在加工过程中能够保持连续高效的工作状态。相比传统设备,它减少了因传动不稳定而导致的停机和故障时间,大大提高了生产效率。例如,在一些大型塑料模具的加工中,传统设备可能需要频繁调整以保证传动的稳定性,而DC1317可以持续稳定地进行加工,加工时间可缩短30%。

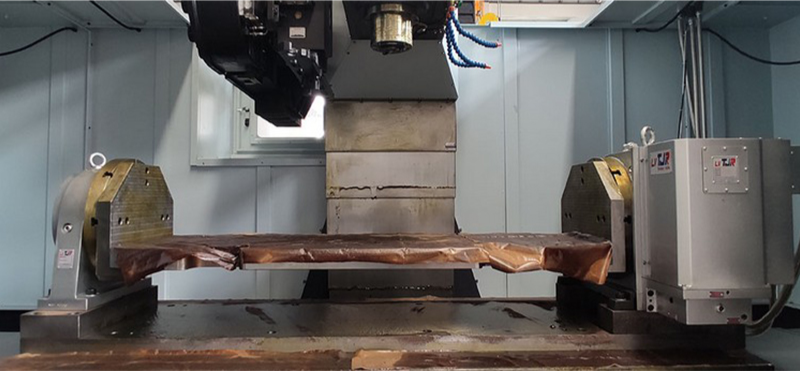

该铣削中心拥有高刚性的机身和较重的机身设计。高刚性机身能够有效抵抗加工过程中的振动和变形,保证了加工精度的稳定性。重机身则进一步增强了设备的稳定性,使得刀具在加工过程中能够更加精准地切削。在实际应用中,DC1317能够将废品率下降至1%以下,大大提高了产品质量。

DC1317具有超大的行程,这使得它能够覆盖大型模具的复杂结构。无论是深腔、薄壁还是异形结构,该设备都能够轻松应对。其大行程的设计解决了传统设备无法进行全尺寸加工的问题,让大型模具能够完整成型。

为了更直观地展示DC1317的性能提升效果,我们来看一些真实案例和数据。在一家重型模具制造企业中,使用传统设备加工一套大型模具需要10天时间,废品率达到5%。而引入DC1317后,加工时间缩短至7天,废品率下降至0.8%。这不仅提高了生产效率,还降低了生产成本,为企业带来了显著的经济效益。

“自从我们使用了DC1317大型双柱数控铣削中心,生产效率得到了极大的提升,产品质量也更加稳定。以前一些复杂的模具我们都不敢接,现在有了它,我们可以轻松应对各种订单。这台设备真的是我们企业的得力助手。” - 某重型模具制造企业负责人

如果您正在为大型模具生产中的精度、效率和成型问题而烦恼,那么DC1317大型双柱数控铣削中心将是您的理想选择。它以高效、精准、可靠的性能,为重型模具制造提供了完美的解决方案。立即点击 了解更多产品详情,开启您的高效生产之旅!