在航空航天行业摸爬滚打这些年,发现采购商最容易踩的坑其实是在复杂大型零件的高精度加工上。说白了,这类零件不仅尺寸大,形状复杂,而且对加工精度的要求极其严格。传统机床往往存在刚性不足、振动大和加工效率低下的问题,导致加工质量难以稳定,制造成本居高不下。

反常识的是,单纯提升刀具转速或提高加工速度,并不能根本解决这些难题。稳定的机床结构和智能化控制系统才是关键。由此,双柱大型数控铣床GV1625应运而生,专为满足现代航空航天制造业的复杂需求设计。

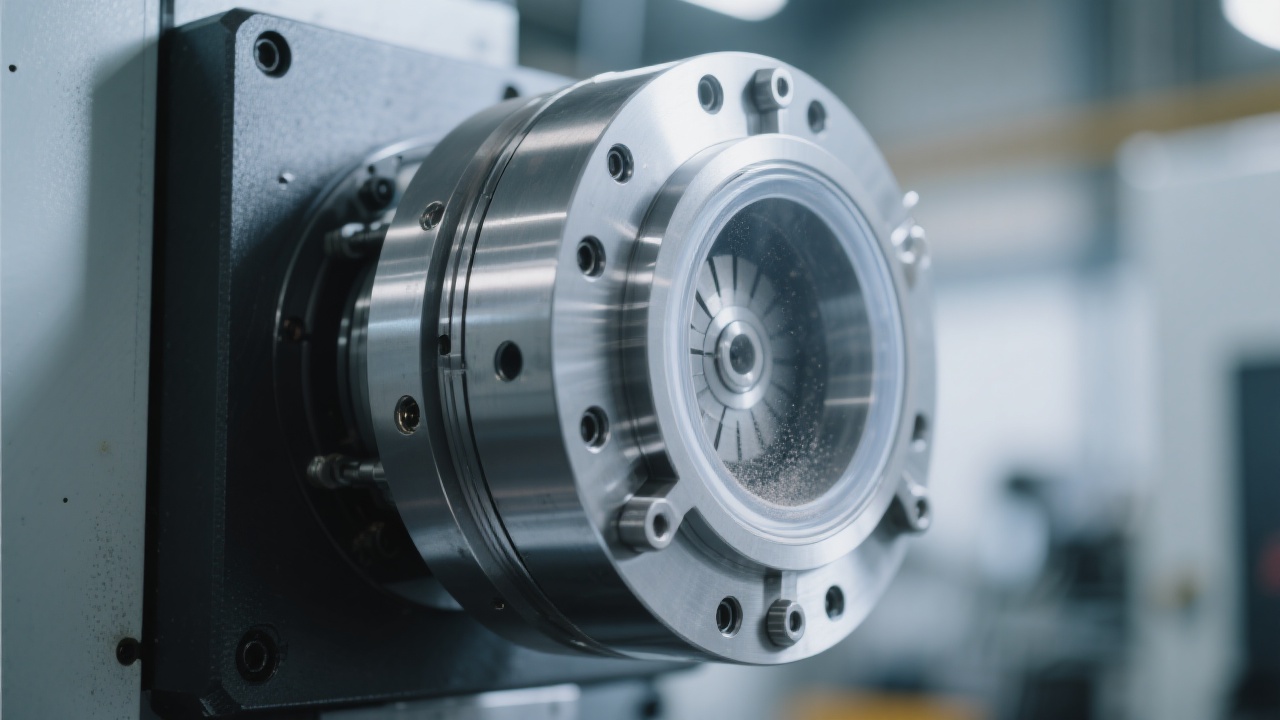

GV1625采用坚固的双柱式框架结构,结合高强度刚性钢架,加工过程中的变形和振动显著降低。这种设计带来的稳定性保障,使得加工零件的尺寸公差控制在±0.005毫米以内成为可能,远优于行业一般机床的±0.01毫米水平。尤其对于航空航天中钛合金和复合材料等高难度材料的加工,有效提升了刀具寿命和加工一次合格率。

以往一些客户反馈,传统机床在加工大型异形零件时存在振动导致表面质量不佳的问题。而GV1625的稳定结构设计,解决了这一痛点,实现了高效率与高精度的完美平衡。

除了机械结构的优势,GV1625配备了业内先进的数控系统和高精度定位装置。其配备的闭环伺服系统和激光测量反馈,确保定位重复精度达±0.002毫米,极大提升加工的细节表现。

更值得一提的是,机床支持多种高效加工策略,比如高速铣削和多轴联动,实现复杂曲面的精细加工,减少二次加工和返工。实际测试数据显示,某航空零件的加工周期缩短了30%,年生产成本降低近15%。

某知名欧洲航空航天制造企业引进GV1625后,面对直径超过2米的发动机叶片盘加工需求,传统设备因振动和刚性不足导致返工率高达18%。通过采用GV1625后,返工率迅速下降至4%,加工表面粗糙度提升25%,整体产品可靠性显著增强。

同时,该客户利用机床的智能化监测和远程诊断功能,实现了设备运行状态的实时跟踪,避免了突发性故障停机,年维修成本降低20%。这种转变不仅提升了交付效率,也助力其在激烈的航空市场中保持竞争优势。

制造业正进入智能化、自动化高速发展阶段。GV1625的设计充分预判了这一趋势,支持工业4.0标准接口,可与MES、ERP系统无缝对接,实现智能调度和生产优化。此外,机床的模块化设计方便未来升级与个性化定制,满足不断演进的航空峰值需求。

值得注意的是,客户普遍反映,在面对多样化批量生产时,GV1625灵活的加工程序设置和快速换刀系统能够显著缩短换产周期,降低技术门槛,使得小批量多品种生产更具经济效益。

| 指标 | 传统机床 | GV1625 |

|---|---|---|

| 最大加工尺寸 | 1200×800×600 mm | 2500×1600×1200 mm |

| 重复定位精度 | ±0.01 mm | ±0.002 mm |

| 加工效率提升 | 基准 | +30% |

| 返工率 | 18% | 4% |

说到底,高端数控机床的选择是基于对自身制造需求的深入理解及长远战略布局。GV1625不仅代表着大型复杂零件加工的先进设备,更是一项融合了机械创新与智能技术的全方位解决方案。

你所在的航空航天制造行业有没有遇到类似的加工难题呢?或者其他制造领域对高精度大型工件的需求有哪些痛点不能解决?欢迎留言告诉我们具体场景,我们可以为你提供更多同行业的真实案例和量身定制的解决方案。