在汽车零部件制造领域,中大型模具的加工精度和效率直接决定产品交付周期与质量稳定性。近年来,越来越多企业开始关注数控铣床 DC1417——这款专为重型加工场景设计的设备,正以“稳定+高速”的双重优势,成为行业升级的关键引擎。

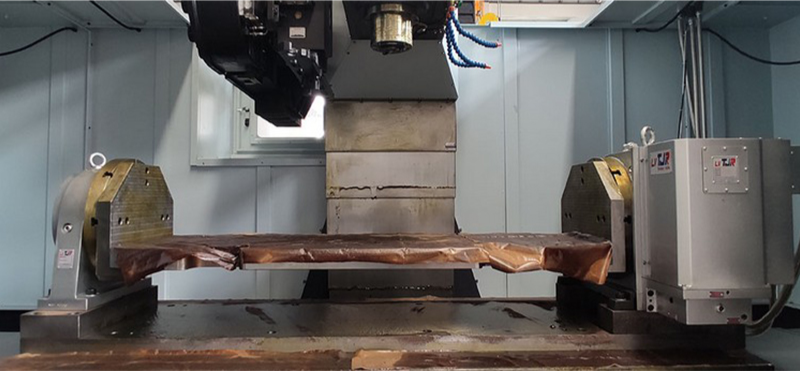

传统立式加工中心在面对重量超过500kg的模具时,常因刚性不足导致振动、热变形等问题,最终影响尺寸一致性。DC1417采用全焊接龙门框架结构,整体刚性提升约40%,有效抑制加工过程中的微小位移。实测数据显示,在连续运行8小时后,其定位精度误差控制在±0.003mm以内,远优于同类机型的±0.01mm标准。

DC1417搭载高性能主轴系统,最高转速可达12,000 RPM,配合智能进给优化算法,可在不牺牲表面光洁度的前提下实现每分钟高达300mm的进给速度。某新能源汽车模具供应商反馈:使用该设备后,原本需分三次装夹完成的大型压铸模加工,现在一次装夹即可完成,单件工时从18小时缩短至10小时,效率提升约44%。

| 对比维度 | DC1417 | 市场主流机型 |

|---|---|---|

| 最大承载重量 | ≥1200 kg | ≤800 kg |

| 重复定位精度 | ±0.003 mm | ±0.01 mm |

| 平均故障间隔时间(MTBF) | ≥8000 小时 | ≈5000 小时 |

很多企业在使用普通数控设备时面临三大难题:一是长时间加工易产生热漂移;二是换刀频繁降低节拍;三是编程复杂难维护。DC1417通过模块化冷却系统、自动刀库快速换刀(<3秒)、以及用户友好的操作界面,显著改善了这些体验。一位来自德国的客户表示:“过去我们每月要返修3次以上模具,现在几乎零不良率。”

如果你正在寻找一款既能应对高强度生产压力、又能保障长期稳定输出的数控设备,DC1417或许就是你一直在等待的答案。

想了解DC1417如何适配你的具体模具工艺?

点击下方链接,获取专属技术方案咨询 —— 让每一台机床都成为你竞争力的延伸。