制造大型模具需要精度、刚性和运行稳定性三者完美结合。汽车、家电或航空航天行业的公司常常面临传统数控铣床的种种限制——振动、刚性不足以及公差偏差过大,这些都会影响产品质量和生产效率。DC1520高精度数控铣床应运而生:专为超大型模具而设计,凭借先进的结构设计和精准的控制系统,重新定义了加工效率。

大型模具制造面临诸多风险,包括精度偏差、热变形和振动引起的表面缺陷。许多车间反映精度波动超过50微米,且由于机架弯曲导致机器寿命缩短。机器刚性不足会加剧刀具磨损,造成频繁返工和生产时间损失。

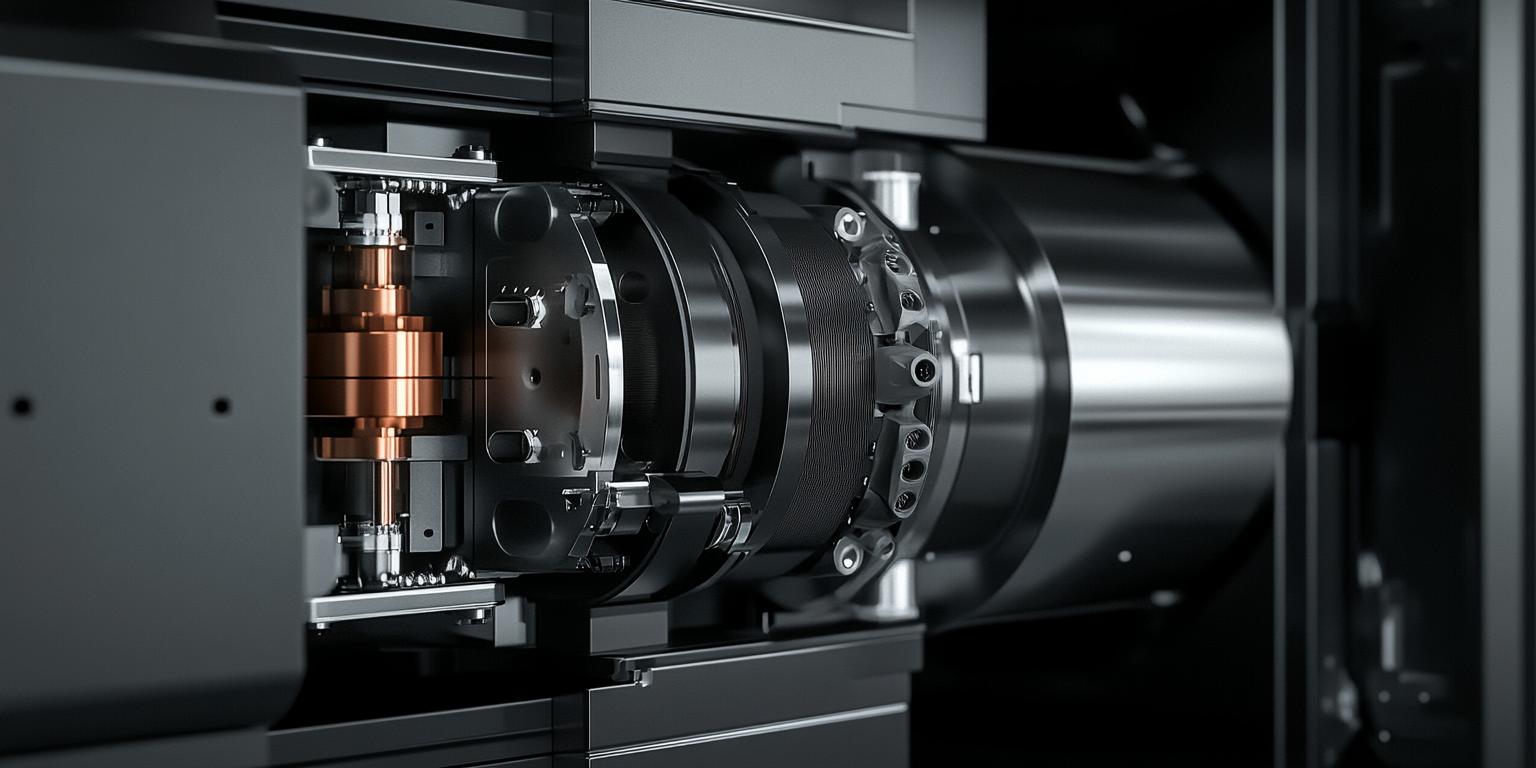

DC1520采用由优质铸铁打造的坚固龙门结构,显著提升了刚性和阻尼性能,从而大幅降低了加工过程中的振动。其1500毫米(X)×2000毫米(Y)×720毫米(Z)的三轴行程,足以容纳生产环境中一些尺寸最大的模具,且不会牺牲精度。

与轴行程相匹配的是高精度滚珠丝杠和直线导轨系统,以及先进的数控系统,该系统能够同步多轴运动,并将反向间隙降至最低。高刚性框架有效抑制了热变形和振动,从而在长时间生产过程中确保加工结果的一致性。

| 特征 | DC1520 | 典型竞争对手 |

|---|---|---|

| XYZ轴行程(毫米) | 1500 × 2000 × 720 | 1200 × 1600 × 600 |

| 定位精度(μm) | ±5 | ±15–20 |

| 机器刚性等级 | 非常高(铸铁龙门架) | 中等(钢架) |

| 使用寿命(年) | 15年以上 | 8-12岁 |

对于一家领先的汽车供应商而言,集成 DC1520 后,模具废品率降低了 40%,这主要得益于定位重复性提高和公差更小。与此同时,一家家用电器制造商也显著缩短了加工周期 25%,这得益于该机床稳定的主轴转速和刚性机架,从而减少了刀具磨损和意外停机。

这些生产力的提升转化为直接的成本节约和更少的缺陷,使客户能够“精确控制每一毫米”,并通过持续交付高质量产品来赢得市场信任。

从原材料到成品,DC1520 提供全方位的质量保证,帮助模具制造商摆脱猜测和代价高昂的返工循环。其优化设计可显著提高合格品率,并大幅降低返工成本——这在当今竞争激烈的制造业环境中至关重要。

您在大型模具加工中是否面临精度方面的挑战?

了解 DC1520 – 索取技术手册或预约现场演示