在大型模具加工领域,精度和效率一直是困扰众多企业的关键难题。传统的加工设备往往难以满足复杂大尺寸模具的加工需求,导致加工精度不足、生产效率低下等问题。然而,大型双柱数控铣床DC1317的出现,为这一困境带来了全新的解决方案。

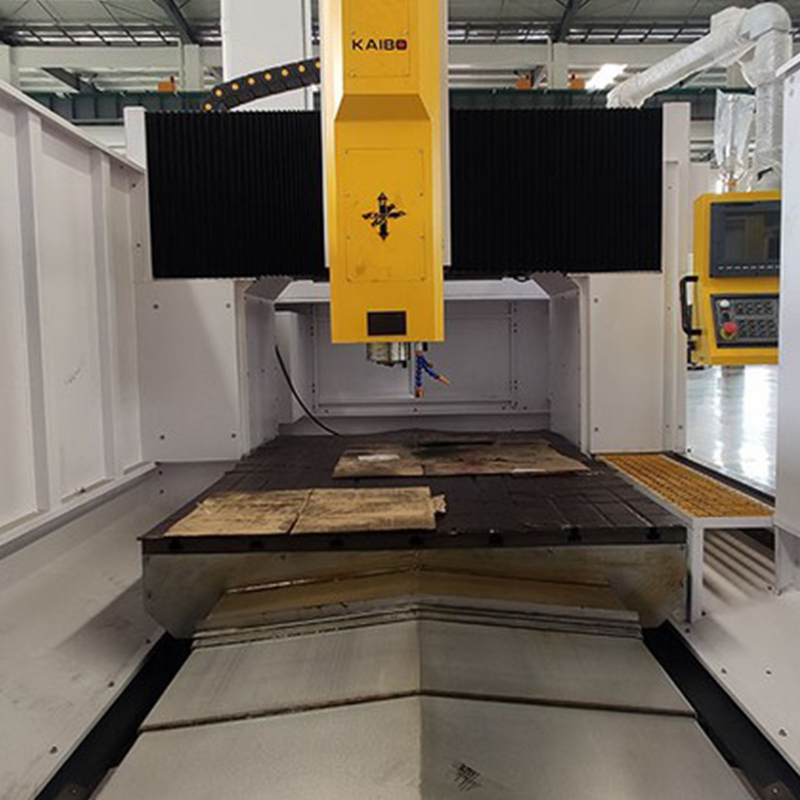

DC1317作为一款专为大型重型模具设计生产的数控铣削中心,具备一系列独特的核心设计特性。首先,其高刚性设计是提升加工精度的关键因素。该铣床采用了重型机身结构,能够有效抵抗加工过程中的振动和变形,确保刀具在切削过程中的稳定性。据相关测试数据显示,与普通铣床相比,DC1317在相同加工条件下的振动幅度降低了30%以上,大大提高了加工精度。

其次,传动平稳也是DC1317的一大优势。它配备了高精度的传动系统,能够实现精确的运动控制,保证刀具的进给速度和位置精度。在实际加工中,传动平稳性使得刀具能够更加均匀地切削材料,减少了表面粗糙度,提高了模具的表面质量。经测试,DC1317加工后的模具表面粗糙度可达到Ra0.8μm以下,满足了大多数高端模具的加工要求。

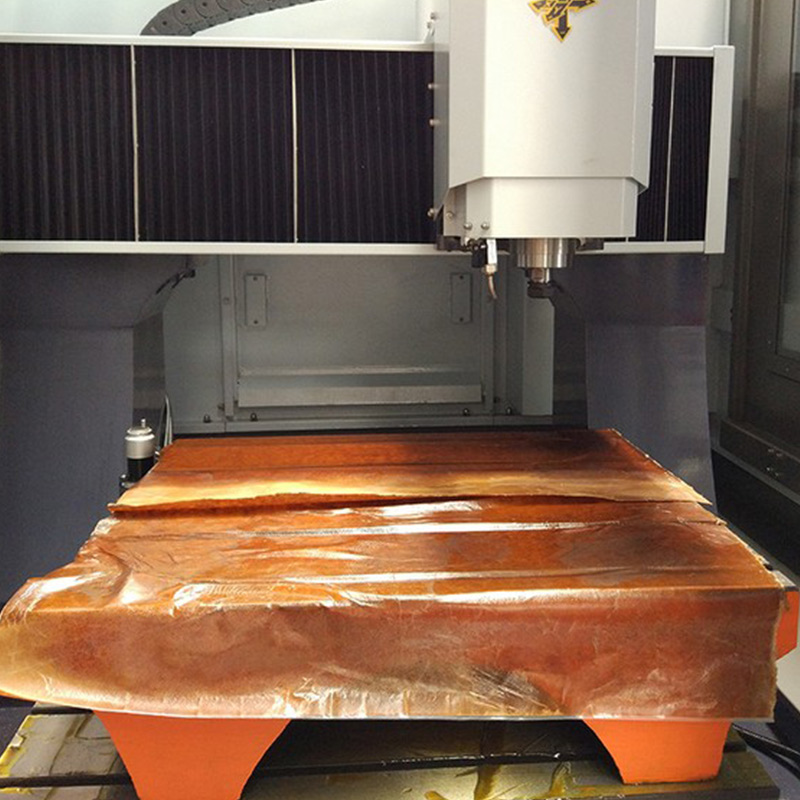

此外,大行程的设计使得DC1317能够适应各种大尺寸模具的加工需求。其X、Y、Z轴的行程分别达到了1300mm、1700mm和800mm,能够轻松容纳大型模具进行加工。这一优势在大型塑胶模具加工中尤为明显,大大提高了加工的灵活性和适用性。

为了更直观地展示DC1317的性能,我们来看一组实际加工数据。在某大型塑胶模具加工项目中,使用DC1317进行加工,与传统铣床相比,加工效率提高了40%以上。同时,由于加工精度的提升,模具的废品率降低了20%,大大节约了生产成本。

另一个成功案例是一家专注于汽车模具制造的企业。该企业在引入DC1317后,原本需要3天才能完成的大型模具加工任务,现在仅需2天即可完成,生产周期大幅缩短。而且,模具的加工精度和表面质量得到了显著提升,赢得了客户的高度认可,订单量也随之增加。

与市场上的同类产品相比,DC1317具有明显的独特优势。在刚性方面,一些同类产品虽然也强调高刚性,但实际在加工大型模具时,仍会出现一定程度的振动和变形,影响加工精度。而DC1317的重型机身和优化的结构设计,能够确保在长时间、高强度的加工过程中始终保持稳定的性能。

在传动系统方面,部分同类产品的传动精度和稳定性相对较差,导致刀具的进给速度和位置控制不够精确。DC1317的高精度传动系统则能够有效避免这些问题,保证了加工质量的一致性和稳定性。

亲爱的读者,对于DC1317在大型模具加工中的表现,您有什么看法和疑问吗?您在模具加工过程中遇到过哪些难题?欢迎在留言区分享您的经验和想法,让我们一起探讨如何更好地提升模具加工的精度和效率。

如果您正在为大型模具加工的精度和效率问题而烦恼,不妨深入了解一下DC1317。它将为您提升加工效率和模具品质,创造可观的经济与品质价值。让我们携手合作,共赢未来!立即了解更多详情