在大型模具加工领域,企业常常面临几个关键挑战。首先,精度是关键。在高端模具制造中,即使0.01毫米的偏差也可能导致产品缺陷。例如,在汽车行业,发动机零部件的模具对精度要求极高。一项研究表明,约30%的大型模具缺陷是由于加工阶段的精度不足造成的。

其次,加工设备刚性不足也是一个重要问题。加工大型复杂模具时,机床需要承受高强度的切削力。如果设备刚性不足,加工过程中容易产生振动,导致模具表面粗糙、尺寸不准确。统计显示,约25%的模具加工返工与刚性不足有关。

最后,效率低下也是制造商头疼的问题。较长的加工周期不仅增加了生产成本,还会延迟交货时间。在某些情况下,由于设备效率低下,单个大型模具的加工时间可能会延长高达50%。

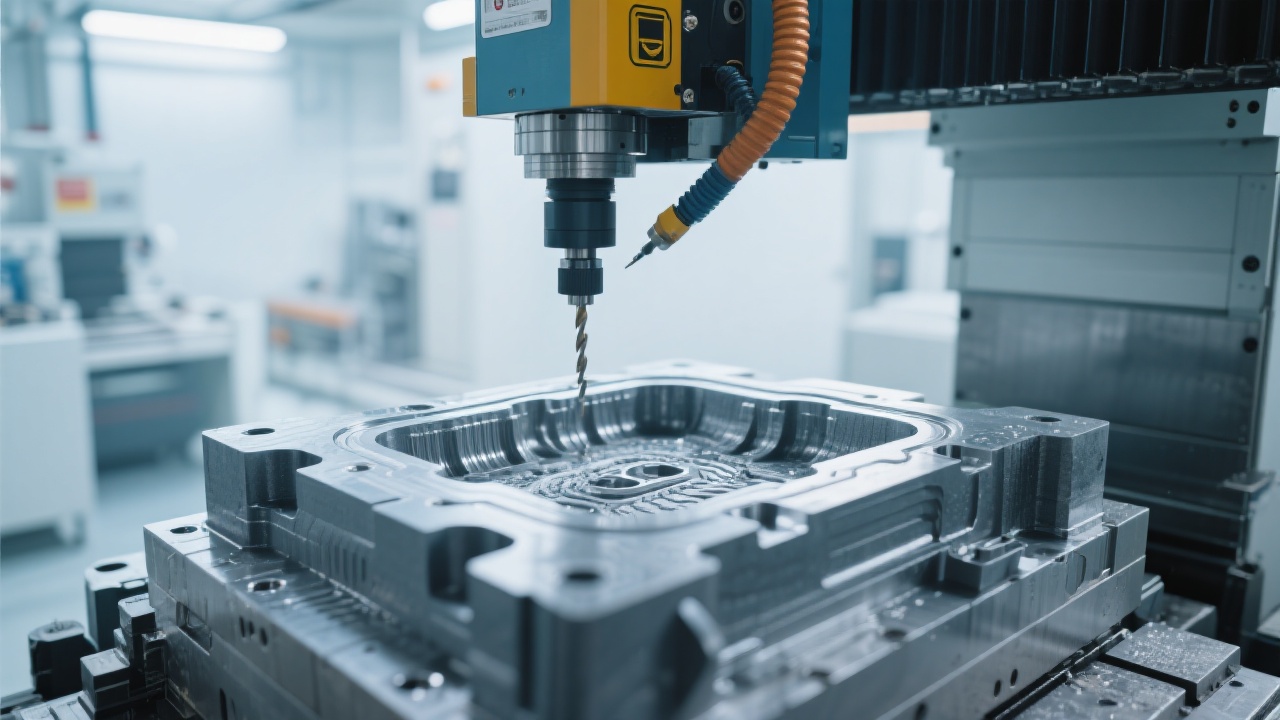

为了解决大型模具加工的这些痛点,DC2025龙门数控铣床应运而生,提供专业的解决方案。DC2025采用先进的技术和多年的行业经验,专为满足大型模具加工的复杂要求而设计。

DC2025在精度和刚性方面均表现出色。在精度方面,它配备了高精度滚珠丝杠和直线导轨,可实现±0.005mm的定位精度和±0.003mm的重复定位精度。这种高精度配置确保机床能够精确加工形状复杂、尺寸要求严格的模具。

在刚性方面,DC2025采用高强度铸铁打造的坚固龙门结构。厚壁铸件和优化的内部筋条设计,提升了机床的整体刚性。它能够轻松承受高强度的切削力,且不会产生明显的振动,确保加工过程稳定、高质量。

我们来看一个真实的案例。德国一家知名模具制造公司在加工大型航空模具时面临挑战。原有设备精度低、刚性差,导致废品率高达15%。更换为DC2025龙门数控铣床后,三个月内废品率降至2%以下,加工效率提升40%,显著降低生产成本,缩短交货周期。

与市场同类产品相比,DC2025展现出明显的专业优势。在多台知名龙门数控铣床的对比测试中,DC2025在精度、刚性、加工效率等方面均超越竞品。部分竞品的定位精度仅为±0.01mm,而DC2025则可达到±0.005mm。在刚性方面,DC2025在高速切削时,振动幅度比部分同类产品降低30%。

| 产品 | 定位精度 | 刚度(振动幅度) | 处理效率 |

|---|---|---|---|

| DC2025 | ±0.005毫米 | 低的 | 高的 |

| 竞争对手A | ±0.01毫米 | 中等的 | 中等的 |

| 竞争对手B | ±0.012毫米 | 高的 | 低的 |

通过选择DC2025,企业可以显著提升大型模具的质量,降低返工率和废品率,最终提升市场竞争力。DC2025的高精度、高效率加工能力还能帮助企业节省生产成本,提升利润。从长远来看,对于追求高端化、规模化生产的模具制造商来说,这是一项明智的投资。

如果您还在为大型模具加工的挑战而苦恼,那就不要错过体验DC2025专业、精准、高效的性能的机会。点击此处了解更多DC2025信息,助力您的模具加工业务转型!