在大型重型模具制造过程中,加工精度、机床刚性及行程范围的不足,长期制约着行业产能和产品质量的提升。传统数控铣床因机身轻巧或传动系统不够稳定,常出现加工振动、偏差过大及加工范围受限等问题,导致成品率低下与返工成本增加。面对这一行业普遍痛点,DC1317大型双柱数控铣床以其卓越的设计理念和强大性能,成为模具制造领域的技术利器,显著提升了生产效率与加工质量。

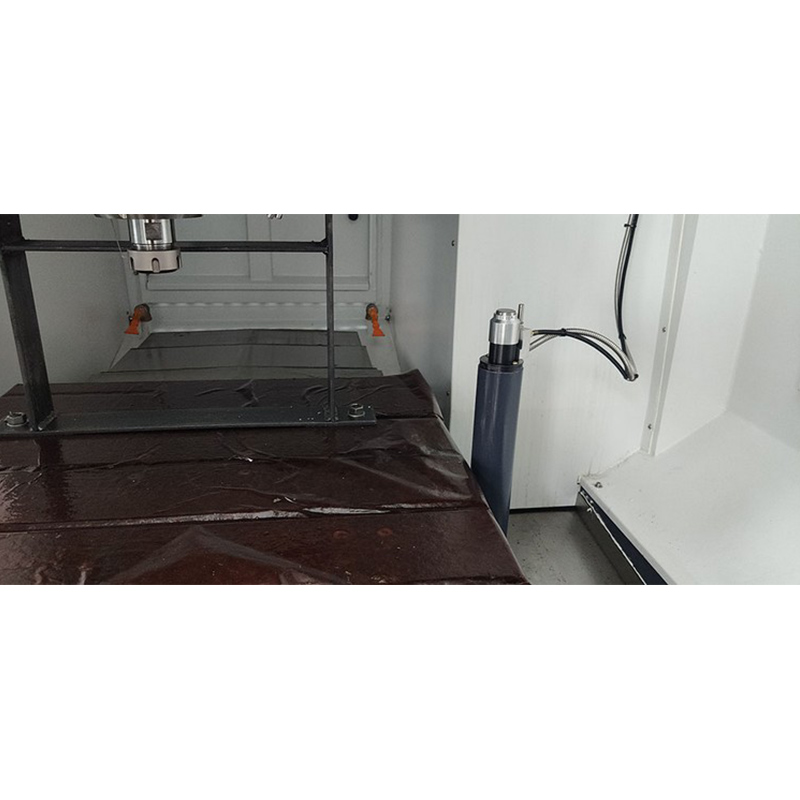

DC1317采用大型对称双柱设计,机身整体使用高密度铸铁材料,经多阶段退火处理确保结构稳定,机身重量超过20吨,远重于市场上常见机型的15吨左右。这一重量优势与精密的主轴传动系统相结合,确保机床在高速铣削和长时间连续工作中,实现极致的传动平稳性和极低的震动幅度(最大振幅小于2微米),极大降低工件变形风险。

技术对比上,DC1317的传动系统采用精密滚珠丝杠和高响应伺服电机,响应时间提升40%,反馈精度达到±3微米,远优于行业标准的±10微米。其刚性高、结构稳定的特点,确保模具细节部位的复杂加工能够精准无误,极大提升了产品质量。

大型模具加工尤其依赖设备在空间行程上的灵活性。DC1317拥有X轴行程3200mm,Y轴1600mm,Z轴1100mm,在行业内处于领先水平。相比传统同类机型,行程面积扩展约30%,能够满足复杂多样的大型工件加工,无需频繁拆装,显著缩短了整体加工周期。

举例来说,一家汽车零部件制造企业采用DC1317后,单件大型冲压模具的铣削加工时间缩短了25%,加工误差降低至±0.02mm以内。该机床的行程优势,使得超大尺寸模具加工一次完成成为可能,减少切换设备的停机时间,提高了整体车间的运作效率。

| 指标 | 传统机型 | DC1317 | 提升幅度 |

|---|---|---|---|

| 加工精度 (mm) | ±0.05 | ±0.02 | 提升60% |

| 单件加工时间 (小时) | 40 | 30 | 节约25% |

| 返工率 (%) | 12.5 | 4.8 | 降低62% |

“自引进DC1317数控铣床,我们的模具加工变得更精准且高效,尤其是传动系统的稳定性大大减少了因加工误差带来的返工,成本控制与交付周期均获得显著优化。”

—— 赞同供应链(苏州)有限公司生产经理 李先生

面对日益复杂的模具制造需求,DC1317以其独特的传动平稳性、卓越的刚性和宽广的行程范围,为企业提供了强有力的技术保障。它不仅能有效解决传统设备的瓶颈,还激发了工艺创新与生产效率提升的潜力,让企业在激烈的市场竞争中占据优势地位。

想了解DC1317如何助力您的大型模具加工项目突破瓶颈,提升整体产能与质量水平?

立即咨询DC1317数控铣床专家,开启高效制造新时代